二灰碎石基层厂拌法施工作业指导书

二灰碎石基层厂拌法施工

作业指导书

高等级公路常以二灰碎石作为路面的基层,为规范我公司在建工程中二灰碎石项目的施工,结合施工妮施和高速公路的要求,编制本作业指导书。

1.一般规定

1.l 二灰碎石为石灰、粉煤灰、碎石和水拌和后混合料的简称。

1.2 二灰碎石可作为高速和一级公路的沥青混凝土路面的基层,也可作为底基层。

1.3 二灰碎石混合料采用重量配合比计算,以石灰:粉煤灰:碎石的重量比表示。

1.4 二灰碎石宜在春末和夏秋季组织施工。施工最低气温应在5℃以上,并在第一次重冰冻(-3-5℃)到来之前一个月到一个半月完成。

1.5 二灰碎石结构层施工时,必须遵守下列规定;

1.5.1 配料必须准确;

1.5.2 石灰、粉煤灰、碎石拌和必须均匀;

1.5.3 应严格掌握厚度,其路拱横坡应与面层一致;

1.5.4 应在混合料处于或略大予最佳含水量时进行碾压,直到达到设计要求的压实度;

1.5.5 二灰碎石应用12t以上的压路机碾压。用12-15t三轮压路机碾压时,每层的压实厚度不应超过15cm;用18-20t三轮压路机碾压时,每层的压实厚度不应超过20cm。如采用能量大的振动压路机与三轮压路机配合碾压时,每层的压实厚度可以根据试验适当增加。压实厚度越过上述规定时,应分层铺筑,每层的最小压实厚度为10cm, 下层宜稍厚。二灰碎石应采用先轻型、后重型压路机碾压;

l.5.6 必须保湿养生,不使二灰碎石表面干燥;

l.5.7 二灰碎石基层在未铺筑封层或面层时,应封闭交通,以保护表层不受破坏。当施工中断,临时开放交通时,必须采取保护措施。

1.5.8 二灰碎石层施工时,严禁用薄层贴补的办法进行找平。

1.6 对于高速公路和一级公路,除直接铺筑在路基上的底基层下层可以用专用的稳定土拌和机进行路拌法施工外,其上的各层都应采用集中厂拌法制混合料,并应用摊铺机摊铺混合料。

2. 准备工作

2.1 材料的要求及备料

2.1.1 石灰

2.1.1.1 要符合III级或III级以上石灰各项技术指标的要求。

2.1.1.2 石灰要分批进料,做到既不影响施工进度,又不过多存放:应尽量缩短生石灰从消解、过筛到使用的时间,如存放时间稍长应予覆盖,并采取封存措施,妥善保管。对长时间存放的石灰,在使用前必须对其有效钙和氧化镇的含量进行测定,不符合要求的不得使用。

2.1.1.3 石灰在使用前7-10天充分消解,每吨石灰消解用水一般为 500-800kg,消解后的石灰应保持一定的温度,以免过干后扬尘,但也不能结块成团。

2.1.1.4消石灰在使用前过孔径1Omm的筛,并尽快使用。

2.1.2 粉煤灰:粉煤灰中 SI02、 AL2O3 和Fe203 总含量应大于70%,烧失量不应超过20%, 比表面积宜大于2500cm2/g。粉煤灰应集中堆放,宜搭防雨棚保护,湿粉煤灰的含水量不宜超过35%,对于凝结成块的粉煤灰,使用时应将灰块打碎。

2.1.3 碎石

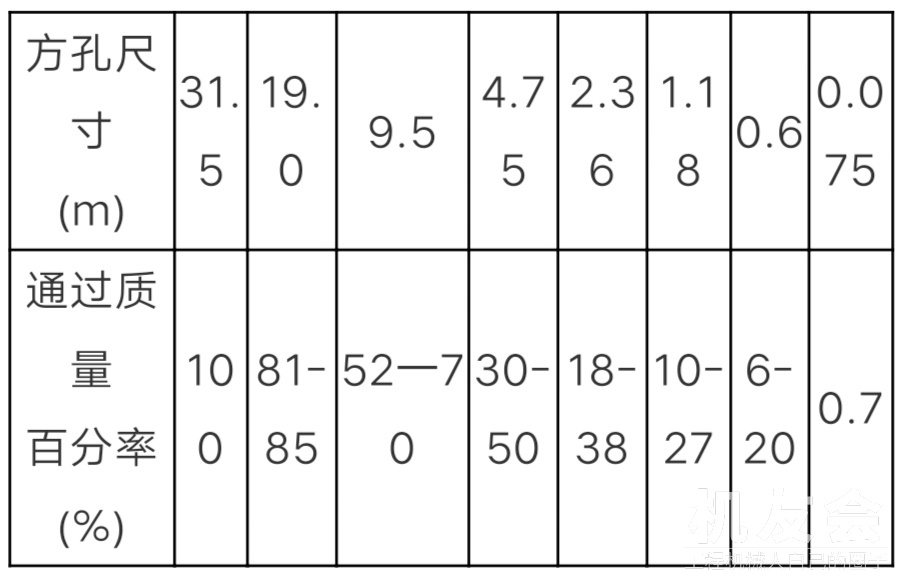

2.1.3.l级盟要求:除设计有指定要求外,一般应符合下列要求。混合料中碎石的重量应占 80%-85%, 碎石最大粒径不应超过31.5mm, 颗粒组成应符合下表中级配的范围,小于 0.075mm颗粒含量宜接近0。

2.1.3.2 碎石的压碎值不大于 30% 。

2.1.3.3 对用于工程中的各种石料应分别堆放,不得混堆。

2.1.4 水:凡人或牲畜饮用的水源,均可使用,遇有可疑水源应委托有关部门化验鉴定。

2.2 混合料组成设计:

2.2.l 混合料的组成设计包括:根据设计要求的混合料强度标准,通过试验选取最适宜于稳定的土,确定石灰与粉煤灰、石灰粉煤与碎石的比例, 确定最佳含水量和最大平密度。

2.2.2 原材料试验:对拟用于二灰碎石施工的各种材料进行试验,采用到 2.1 条所要求的材料。

2.2.3 取拟用于二灰碎石施工的各种石料,分别进行筛分,按照颗粒组成进行掺配比例计算,掺配后的混后的混合料应符合 2.1.3.1 条的要求。

2.2.4 取经过检验合格的石灰、粉煤灰和碎石,石灰与粉煤灰比例控制在1:2-1:4,石灰、粉煤灰弓碎石混合料比例控制在15:85-20 :80,制备不少于3组不同比例的混合料,用重型击实试验确定各组混合料的最佳含水量和最大干密度。(当设计有明确配比时,必须按设计配比)

2.2.5 在最佳含水量状况,按规范(≥98% )或设计要求的压实度制备混合料试件,在标准条件下养护6天,浸水养护1天后测得无侧限抗压强度。每组试件个数:偏差系数l0%-15%时9个:偏差系数15% -20%时13个。

2.2.6 二灰碎石试件的标准养护条件是:将制好的试件脱模称量后,立即放到相对湿度95%的密封理气箱或相对湿度95% 的养护室内养生,养护温度南方地区为 25±2℃、北方地区为20±2℃。养生期的最后一天(第7天),将试件浸泡在水中,水的深度应使水面在试件顶上线2.5cm。浸水的水温应与养护温度相同。在浸泡水这前,应再次称试件的质量,在养生期间试件质量损失应不超过lg,质量损失超过此规定的试件,应该作废。

2.2.7 二灰碎石试件的7天浸水抗压强度代表值应达到规范(≥8Mpa)或设计要求。

2.2.8 在此配合比下,试件室内试验结果抗压强度的代表值,按下式计算: R代 =R(l-ZaCv)

式中:R代一一该组试件抗压强度的代表值,Mpa;

cv 一一试验结果的偏差系数(以小数计)

Za 由一一保证率系数,高速公路保证率95%, 此时Za=1.645;

R 一一该组试件抗压强度的平均值,Mpa。

2.2.9 取符合强度要求的最佳配合比作为二灰碎石的施工配合比。

2.3 机械配备

必须配备齐全的施工机具和配件,做好开工前的保养、试机工作,并保证在施工期间一般不发生有碍施工进度和质量的事故。高等级公路的基层采用中心站集中拌和(厂拌 )法施工,按半幅全宽或梯队摊铺作业,因而必须配备以下主要施工机械:

⑴强制式粒料拌和机,产量 200-400T/H:

⑵摊铺机1-2台 ;

⑶18-20T的三轮压路机、振动压路机和轮胎压路机;

⑷自卸汽车;

⑸装载机;

⑹挖掘机;

⑺洒水车。

以上机械数量应满足连续正常生产和工期要求。

2.4 二灰碎石质量检测主要仪器:

⑴石灰有效钙和镁含量测定仪;

⑵重型击实仪;

⑶石灰剂量测定设备;

⑷二灰碎石试件制备与抗压强度测定设备;

⑸标准养护室;

⑹压实度检测设备;

⑺标准筛(方孔)。

2.5 拌和设各安装、调试,各种材料的计量测定。

施工前,对拌和设备进行安装、调试,各种材料在一定时间内流量进行称重,调整流量控制设备,确保在任何时间内,各种材料的流量符合确定的施工配合比。

3. 施工工艺:

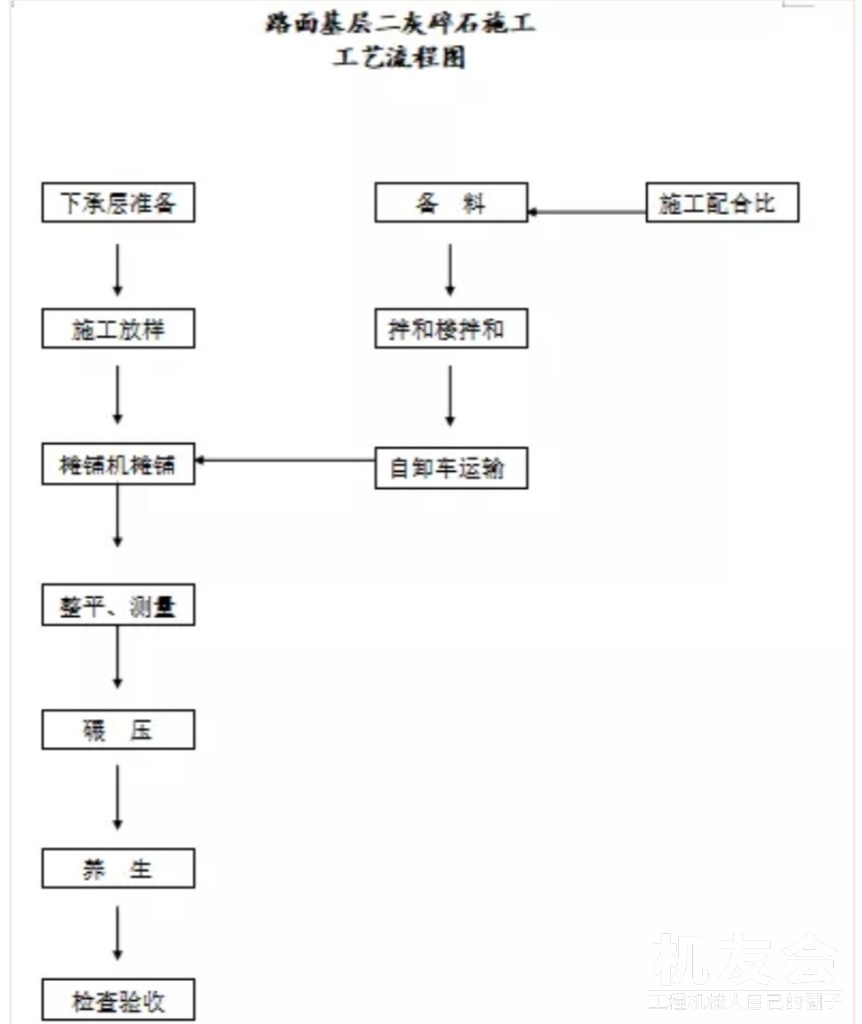

31 工艺流程:准备下承层→拌和、运输、摊铺→碾压,→接缝处理→检验→养生。

3.2 准备不承层。

3.2.l 清扫下承层表面的浮料,洒水,轮胎压路机复压。

3.2.2 用全站仪放出需摊铺的范围,进行高程测量,外侧路肩处设高程控制桩。

3.3 拌和、运输、摊铺混合料。

3.3.l 拌和必须均匀,色泽一致。

3.3.2 摊铺时,摊铺机后面应设专入清除粗细集料离析现象,特别是局部粗集料窝或粗集料带应该铲除,并用新混合料填补,或补充细混合料并拌和均匀。

3.4 碾压

3.4.l当混合料处于最佳含水量±1% 时,即可进行碾压。如表面水分不足,应适当洒水,以不沾压路机为宜。

3.4.2 用12T以上三轮压路机、重型轮胎压路机或振动压路机在路基全宽内进行碾压。直线段或平曲线不设超高段,由两侧路肩向路中心碾压;平曲线设超高段,由内侧路肩向外侧路肩进行碾压。碾压时,后轮应重叠 1/2 轮宽;后轮必须超过两段的接缝处,后轮压完路面全宽时,即为一遍。应在终凝前碾压到要求的密实度,同时没有明显的轮迹。一般需碾压 6-8遍。压路机的碾压速度,头两遍以采用1.5-1.7km/h为宜,以后用 2.0一 2.5km/h 的碾压速度。

3.4.3 路面的两侧,应多压2-3 遍。

3.4.4 碾压时,严禁压路机在已完成的或正在碾压的路段上"调头"和急刹车,以保证表面不受破坏。

3.4.5 碾压过程中,二灰碎石表面应始终保持湿润,如表面水蒸发得快,应及时补洒少量的水。

3.4.6 碾压过程中,如有"弹簧"、松散、起皮现象,应及时翻开重新拌和,或用其他方法处理,使其达到质量要求。

3.4.7 在碾压结束之前,测量标高和横坡度,使其纵向顺适、路拱和超高符合设计要求。将局部高出部分刮除并扫出路外,对于局部低洼处,耙松,用新拌混合料及时填补。

3.5 接缝处理:

3.5.1 横向接缝处理:

3.5.1.l用摊铺机摊铺混合料时,每天的工作缝应做成横向接缝。摊铺机应驶离混合料末端;

3.5.1.2人工将末端混合料弄整齐,紧靠混合料放方木,方木的高度与混合料的压实厚度相同。整平紧靠方木的混合料。

3.5.1.3方木的另一侧用砂砾或碎石回填约3m长,其高度应高出方木几厘米。

3.5.1.4 将混合料碾压密实。

3.5.1.5 在重新开始摊铺混合料之前,将在砂砾或碎石和方木除去,并将下承层顶面清扫干净和拉毛。

3.5.1.6 摊铺机返回到已压实层的未端,重新开始摊铺混合料。

3.5.1.7 如压实层末端未用方木作支撑处理,在碾压后末端成一斜坡,则在第二天开始摊铺新混合料之前,应将末端斜坡挖除,并挖成一横向(与路中心线垂直)垂直向下的断面,挖出的混合料加水到最佳含水量拌匀后仍可使用。(如摊铺中断时间超过一天,则挖出的混合料不宜再使用)。

3.5.2 纵缝处理:

3.5.2.1 应避免纵向接缝。分两幅摊铺时,宜采用两台摊铺机一前一后相隔 5-1Om同步向前摊铺混合料,一起进行碾压。在仅有一台摊铺机的情况下,可先在一条摊铺带上摊一定长度后,再开到另一条摊铺带上摊铺,然后一起进行碾压。此时,应注意先铺的一条带的混合料的含水量。

3.5.2.2 在不能避免纵向接缝的情况下,纵缝必须垂直相接,严禁斜接,并按下述方法处理:

⑴在前一幅施工时,在靠后一幅的一侧用方木或钢模板做支撑,方木或钢模板的高度与稳定土层的压实厚度相同;

⑵养生结束后,在摊铺另一幅之前,拆除支撑木(或板)。

3.6 检测:碾压结束后,要按规范或设计要求进行除强度以外的各项指标检测 ,达不到要求的及时处理。

3.7 养生:碾压成型并经检测合格后,进行洒水养生,养生期间,要始终保持表面潮湿,除洒水车外,不得行驶其它各种车辆。

4. 铺筑试铺段:

没正式开工之前,按以上工序铺筑试铺段,长度不少于单幅l00m, 试铺段要确定的主要内容如下:

4.1 用于施工的材料质量和混合料的配合比。

4.2 混合料合适的拌和机械、拌和方法、投料方式、拌和时间、混合料的均匀性和排和机产量等。

4.3 混合料的松铺系数。

4.4 标准的施工方法。

⑴混合料的摊铺方法和适用的机具、摊铺机的行驶速度、摊铺厚度控制方式和摊铺宽度等;

⑵压实机具的选摔与组合,应实的顺序、速度和遍数;

⑶拌和、运输、摊铺和碾压机械的协调与配合。

4.5 确定每一作业段合适长度。

4.6 确定施工组织及管理体系、人员等。

4.7 试铺路段质量检验:按规范或设计要求的项目进行检验,试验段的检验频率为正常施工的2-3倍。

4.8 当使用的原材料秘混合料、施工机具、施工方法及试铺路面各检测项目都符合规范或设计要求,经验收合格,按以上内容编写《试铺总结,报总监代表审批后,作为申报正式开工的依据。

5. 施工中应特别注意的事项:

5.1 石灰要在使用前一周充分消解,要全部通过1cm 的筛孔。

5.2 拌和机的投料要准确,宜在投料运输带上定期取样检查各料仓的投料数量。

5.3 拌和要均匀,不得出现粗细分离的离析现象,成品料堆应随时用装卸机推平,避免形成锥体引起粗集料滑到锥底。

5.4 严格控制碾压含水量,以最佳含水量±1% 时及时碾压。

5.5 拌和好的混合料要及时摊铺碾压,一般在 24 小时内完成,不得超过 48 小时。

5.6 严禁用贴补的方法进行找平,如局部低洼可采用翻松、添加新鲜混合料重新碾压。

5.7 碾压完毕即边入养生阶段,在此阶段内要求基层表面始终处于湿润状态。养生期一般为7天。对基层的下层,碾压完毕后,可立即在上铺筑基层上层,不需专门养生期,如不能立即铺筑,仍应按规定养生。在铺筑上层前对下承层采用洒水、顶面拉毛等措施,再摊铺混合料。养生期内禁止料车在上行驶。

5.8 应避免纵向工作缝,减少横向工作缝。工作缝应采用与路表面垂直的平接缝,严禁采用斜接缝。工作缝必须严格按规定认真处理。压实度不得降低。

5.9 进行压实度时,应同时测定挖出混合科试样中粗集料的含量,并按与粗集料含量相对应的最大干密度计算压实度。

评论